精密加工のご紹介

あらゆる加工ニーズにパーフェクトにお応え

人と設備で「切る」「削る」「磨く」を極める

当社がめざすものは、「技術と品質の追求」につきます。加工素材の種類や特性を問わず、「切る」「削る」「磨く」という加工を、最新設備と熟練エンジニアが超精密かつ微細に高精度加工を施します。

セラミックス、ガラス、複合材など多種多様な素材の特性を吟味しながら、高度なプログラミング技術やエンジニアが培ったノウハウによって、お客様が理想とする形状を実現します。

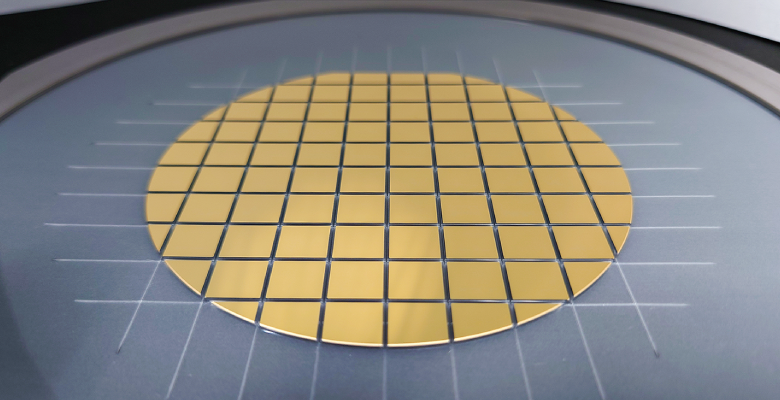

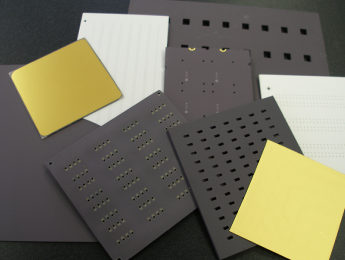

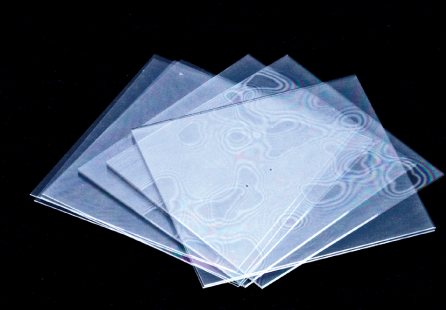

クロムパターン付き石英ガラスのダイシング加工

ダイシング加工・切断

ダイシング加工

スマホや車載センサー、IoT機器

半導体チップや基板づくりで活躍

ダイシング加工は、高速回転するダイヤモンドブレードでセラミックスやガラスなどの素材や基板をダイス状に切断したり、溝入れを施すこと。半導体ウエハーや基板等に作られたパターンに合わせ、個々の機能を持ったチップを切り分けます。

素材の特性や製品の仕様に合わせ、ダイシングマシンと最適なブレード(砥石)でダイシング加工を行います。素材の加工位置を装置上で認識できるため、パターン付きの素材の切断加工が可能。さらに、画像認識によるパターンの読み取りができるため、素材の変形も判断しながら高精度な加工をすることができます。

これが東京電子工業の強み!

切断加工技術の4つの特長

高精度・高品質、

高歩留を実現

加工寸法はもちろん、パターンの変形を見越して高精度加工を実現。これにより、高歩留を実現します。

ダイヤモンド工具と

加工方法をノウハウ化

多種多様な素材加工実績をデータ化。約200種のダイヤモンド工具で、カケやクラックの少ない加工が可能です。

最小1個から対応!

試作・量産 自社対応

試作・量産に対応した2つの生産工場と、充実した設備を保有。品質はもちろん、納期からコスト面までご相談いただけます。

特急対応も可能!!

自社一貫体制ならでは

半導体やIT機器製造の業界でよくある、特急スケジュールでも安心。自社一貫かつ、工場24時間体制により、スピーディーな納品が可能。

-

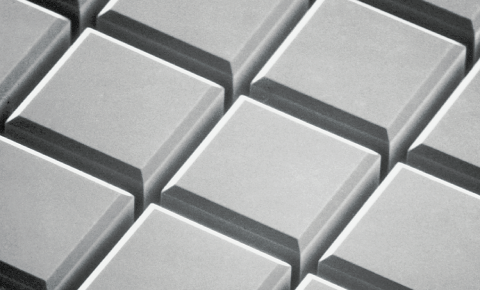

ガラス素材のダイシング加工例。切断・面取り加工を施す

-

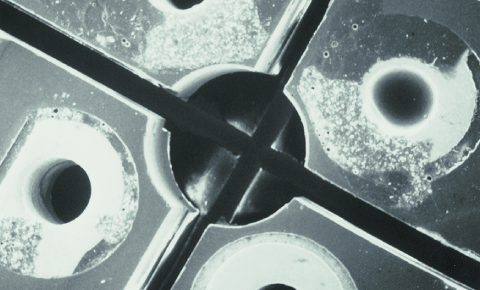

高硬度のアルミナ基板に切断・穴あけ加工を施した加工例

切断加工

充実した設備、技術やノウハウ、

生産体制の3つの力で

あらゆる素材、加工ニーズにお応え

東京電子工業は、「切断」のプロフェッショナルです。あらゆる素材、加工ニーズに対して、技術やノウハウ、充実した設備、自社工場という生産体制でお客様の課題を解決します。

- 1. パターン付き素材の加工

- 2. 複合材のものを同時加工

- 3. 大きな素材から微細製品への一貫加工

- 4. 溝入れ(段付き)加工(以下、後述)

など多種の素材による、多数の加工実績を有します。

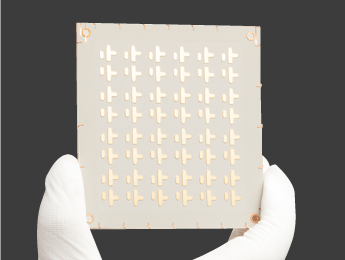

1. パターン付き素材の加工

バラツキの統計処理による加工によって、素材のパターン変動があっても自動で画像認識を行い、高精度に切断を行います。

2. 複合材のものを同時加工

約200種類のダイヤモンド工具と切断装置、切断ノウハウによってあらゆる素材に対応。複合材の同時加工も可能です。

3. 大きな素材から

微細製品への一貫加工

最小0.15~最大300mmまでの素材に対応。0.1mm単位の切断加工が行えます。大きな素材から微細製品への一貫加工もお任せください。

研削・溝入れ(段付き)加工

板材の溝入れ加工や、段付き加工、

丸棒材や円筒材の超精密研削

ミクロン単位での加工も可能

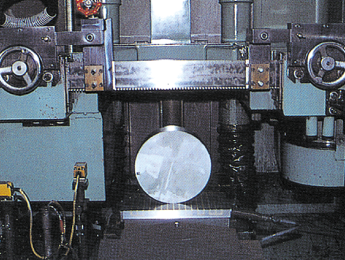

研削加工は、高速回転するダイヤモンドホイールや研削砥石で、文字通り加工物を削り取っていく加工方法です。高い硬度の素材の厚みやエッジを削り取ったり、表面の面精度を上げる仕上げ処理にも使われます。

溝入れ加工は、板状の加工物に対して高精度の溝入れ(段付き)加工が可能です。セラミックスやガラス等、様々な種類の素材に対応することができます。

スマホの内蔵カメラや、デジタルカメラといったレンズ周りの部品など、多数の実績を有して、溝入れ加工によって、部品点数減や工程数削減に貢献できます。

東京電子工業の加工精度によって、お客様が理想とする最高難度の仕様要求にお応えいたします。

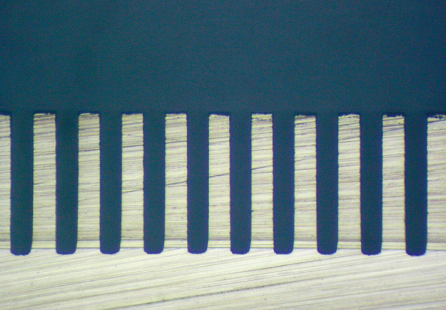

溝入れ加工

シリコンに幅20μm、深さ105μm、ピッチ40μmで溝入れ加工を施した。お客様がご要望する理想の仕様まで近づけることが可能。

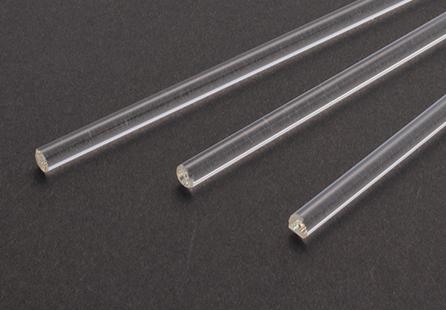

センタレス加工

回転する研削砥石と調整砥石の間で加工物を支持しながら外周を研削。

円筒研削

丸形状の加工物の外径を削り出します。

内外径研削

外径加工では、丸物形状品の外径部分に砥石を当て加工を行います。特に、真円度・面粗度の高い精度の加工を行います。内径加工では、材料に穴あけ加工などであけた穴を大きく広げていくように材料の内側を削ります。

平面研削

ロータリー研削により高精度・高品質の平面研削を行います。

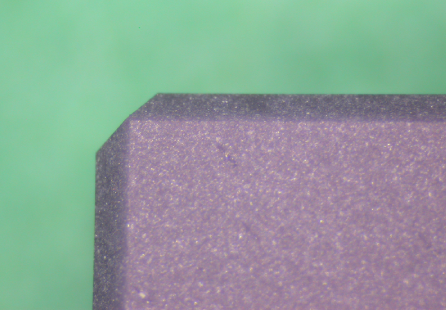

C面研削

板材の4コーナーの面取りや、4ヵ所または、8ヵ所の稜線の面取りを行います。

研磨加工

板材の厚みの粗研磨~鏡面研磨

ミクロン単位での加工が可能

研磨加工とは、砥粒と呼ばれる硬度が高く微細な粒を同時に作用させて、材料の表面を少量ずつ削り、滑らかな状態へ加工する技術です。 砥粒の材料には、ダイヤモンドが使用されることもあります。ミクロン単位での調整が可能です。精度や強度が求められる製品に用いられます。

表面の凹凸を少なくし、光沢のある状態へ仕上げることができるため、外観・美観の向上、また、表面処理の前加工を目的に研磨加工が施されることもあります。

ラップ研磨

ラップと呼ばれる平面台の上に加工物を置き、上から力を加え、研磨剤に含まれる砥粒と加工物を擦り合わせる研磨方法で、平滑化効果が高く、きれいな仕上げ面を得ることが可能。

鏡面研磨

ポリッシュ研磨により、鏡面仕上げにすることが可能。