東京電子工業の強み

セラミックス、ガラス、複合材、

あらゆる素材に対応

膨大な実績から積み上げた

切断技術と加工ノウハウ

東京電子工業は、1966年(昭和41年)の創立以来、精密工業部品の加工製造を得意とし、精密加工技術とモノづくりを通じて、お客様の製品や部品などに利便性や高効率を生む高い付加価値サービスをご提供してまいりました。

近年では、難削材の超精密・微細加工に特化して試作品・量産品を問わずに、蓄積した技術とノウハウ、生産体制の総合力で、お客様に満足していただけるモノづくりを極めています。

東京電子工業を表わす5つのキーワード

最先端分野への挑戦

最先端分野への挑戦

半導体や通信、IoT、医療、自動車等

加工事例数100,000件以上

近年、IoT(モノのインターネット化)や小型・軽量・省サイズ化が進み、それら電子機器を構成する部品モジュールも高密度・集積化が進んでいます。東京電子工業では、半導体製造分野、IoT通信機器分野、医療、自動車など、様々な製品・部品づくりを手がけています。最先端産業の高難度な仕様要求に対応しながら、お客様の最終製品に高付加価値をご提供します。

最先端産業の高難度な仕様要求に対応

難素材加工は得意中の得意

難素材加工は得意中の得意

セラミックス、ガラス、複合材

多種多様なお客様ニーズに対応

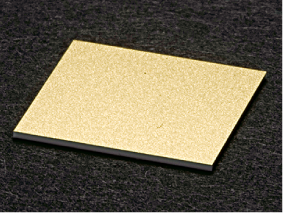

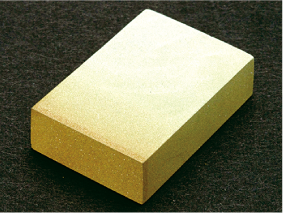

セラミックスやガラスは、硬くて脆いため、一般的に加工がしにくく「難素材」とされています。その代表である、アルミナ、窒化アルミ、ジルコニアなどのセラミックス素材や、ガラス素材の加工、ガラスパイプや貼り合わせガラス加工など、お客様の高度かつ難易度が高い仕様にお応えいたします。

また、それら難素材同士(ガラス+シリコンなど)を組み合わせた複合材の同時加工もサポートします。

アルミナ

アルミナ 窒化アルミ

窒化アルミ 石英ガラス

石英ガラス フェライト

フェライト SiC

SiC サファイア

サファイア 石英+シリコン

石英+シリコン 銅+セラミックス

銅+セラミックス

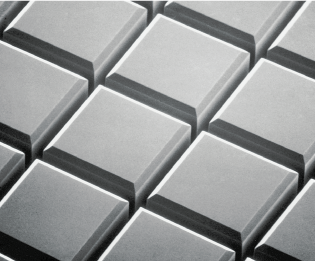

1/1,000mmの精度を極める

1/1,000mmの精度を極める

最小精度は、ミクロン単位!!

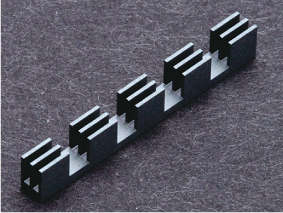

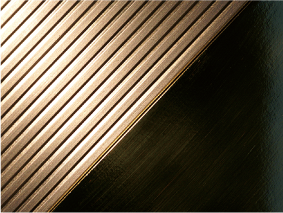

精密溝加工や櫛形状加工に対応

ミクロン精度の高硬度材加工に圧倒的な自信があります。

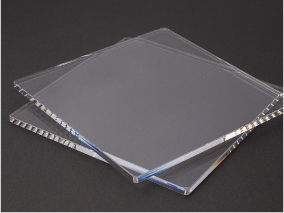

精密切断加工は、ガラス素材に最大Φ300mmまでの切断・面取り加工が可能。シリコン素材には、幅20μm、深さ150μm、ピッチ40μmで櫛状の溝入れ加工を実現。セラミックス素材では、穴あけや切断などお客様のご要望に応じた加工を行います。

最先端産業の高難度な仕様要求に対応

精密切断加工

ガラス素材に、切断・面取り加工を実施。φ300mmまで対応が可能。

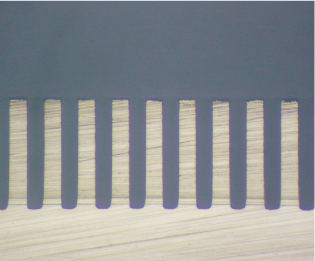

微細溝入れ加工

シリコンに幅20μm、深さ150μm、ピッチ40μmで溝加工対応。

ご要求仕様、精度を実現します。

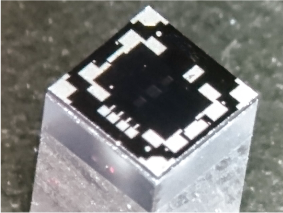

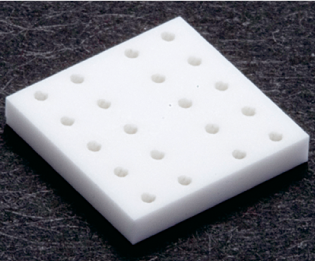

高精度穴あけ、切断加工

セラミックスに穴あけ、切断加工を行った事例。一貫加工でご要求に応じた加工対応が可能。

試作から量産、初めての加工依頼でも安心

試作から量産、初めての加工依頼でも安心

量産数は、年間5億個を達成

ニーズをカタチにする自信と実力

専任のベテランエンジニアが担当となり、加工依頼が初めてのお客様でも、懇切丁寧にご発注から納品まで、対応させていただきます。

試作品や量産品を問わず、あらゆる加工ニーズに対応できる生産体制を完備。埼玉・戸田と春日部に2つの工場を持ち、納品まで完全サポート。試作部門の対応により、納期と生産コストの圧縮を実現。さらにVA・VEやお客様要求に応じたご提案が可能です。

東京電子工業の4つの特長

省力化によりQ・C・Dの向上

省力化によりQ・C・Dの向上

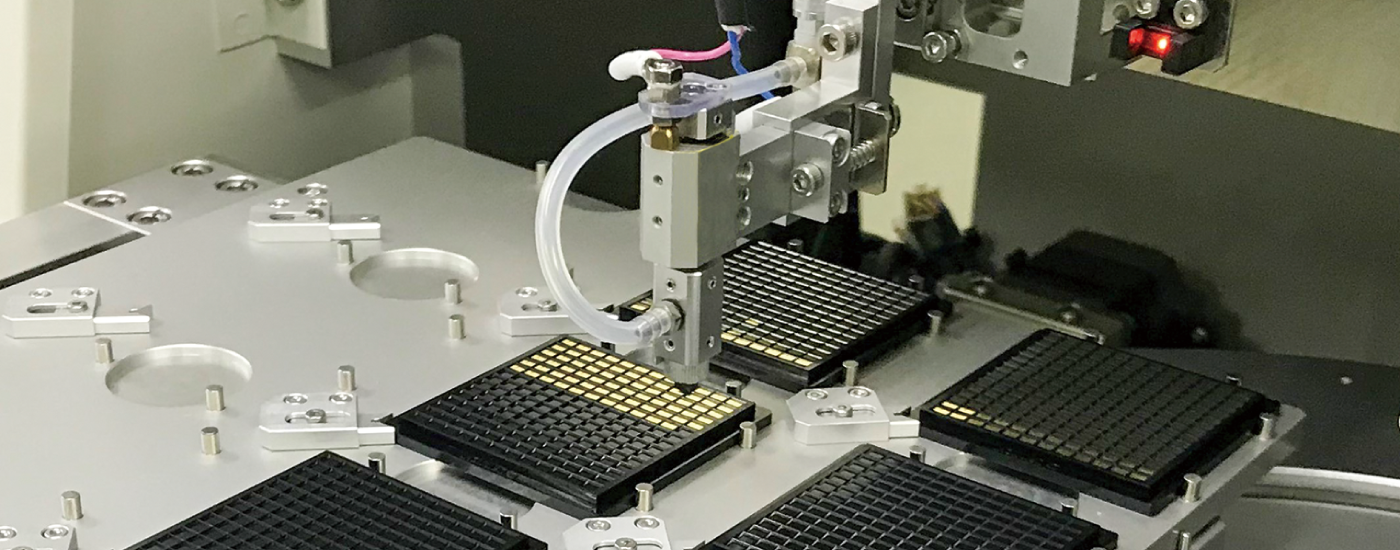

製品移載の自動化によって

品質を安定化させ、作業工数を50%改善

フルオートダイシング装置にて切断加工後、「チップ部品整列装置」を使い、精密・微細加工後の製品をチップトレイに自動的に整列させます。これにより、ヒューマンエラーによるミスと加工から出荷までのリードタイムを削減。作業工数を約50%削減することで、品質の安定化と生産効率アップが図れます。

動画で見るガラス加工

-

Auメッキの製品移載を完全自動化